|

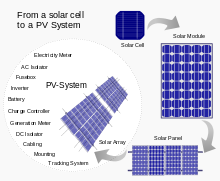

Sel surya Sel surya atau sel fotovoltaik, adalah sebuah alat semikonduktor yang terdiri dari sebuah wilayah-besar dioda sambungan p-n, di mana dengan adanya cahaya matahari dapat menciptakan energi listrik yang berguna. Pengubahan bentuk energi ini disebut efek fotovoltaik. Bidang riset berhubungan dengan sel surya dikenal sebagai fotovoltaik. Sel surya memiliki banyak aplikasi. Mereka terutama cocok untuk digunakan bila tenaga listrik dari grid tidak tersedia, seperti di wilayah terpencil, satelit pengorbit bumi, kalkulator genggam, pompa air, dll. Sel surya (dalam bentuk modul atau panel surya) dapat dipasang di atap gedung di mana mereka berhubungan dengan inverter ke grid listrik dalam sebuah pengaturan net metering. Banyak bahan semikonduktor yang dapat dipakai untuk membuat sel surya diantaranya silikon, titanium oksida, germanium, dll. AplikasiRakitan sel surya digunakan untuk membuat modul surya yang menghasilkan daya listrik dari sinar matahari, yang dibedakan dari "modul termal surya" atau "panel air panas surya". Jajaran surya menghasilkan tenaga surya menggunakan energi matahari. Sel, panel, modul, dan sistem Beberapa sel surya dalam kelompok terpadu, semuanya berorientasi dalam satu bidang, membentuk panel atau modul fotovoltaik surya. Modul fotovoltaik sering kali memiliki selembar kaca di sisi yang menghadap matahari, memungkinkan cahaya untuk lewat dan melindungi wafer semikonduktor. Sel surya biasanya dihubungkan secara seri dan paralel atau seri dalam modul, menciptakan tegangan tambahan. Menghubungkan sel secara paralel menghasilkan arus yang lebih tinggi. Namun, masalah seperti efek bayangan dapat mematikan string paralel (sejumlah sel yang terhubung secara seri) yang lebih lemah (kurang menyala) menyebabkan kehilangan daya yang substansial dan kemungkinan kerusakan karena bias balik diterapkan pada sel-sel yang tertutupi oleh sel lainnya yang disoroti cahaya. String sel seri biasanya ditangani secara independen dan tidak terhubung secara paralel, meskipun hingga tahun 2014 kotak daya individu telah sering dipasok untuk setiap modul dan terhubung secara paralel. Meskipun modul dapat dihubungkan untuk membuat jajaran surya dengan tegangan DC puncak yang diinginkan dan kapasitas arus pemuatan, MPPT independen lebih disukai (pelacak titik daya maksimum). Jika tidak, dioda shunt dapat mengurangi hilangnya daya bayangan dalam jajaran surya menggunakan sel yang terhubung secara seri/paralel.

Aplikasi di Kendaraan Penggunaan sel surya sebagai sumber energi alternatif dalam kendaraan semakin berkembang. Kendaraan listrik yang menggunakan energi surya dan/atau sinar matahari disebut mobil surya. Mobil ini menggunakan panel surya untuk mengubah cahaya menjadi energi listrik yang disimpan dalam baterai. Beberapa faktor seperti suhu, sifat material, kondisi cuaca, sinar matahari, dan lainnya mempengaruhi daya yang dihasilkan oleh sel surya.[3] Penggunaan sel surya dalam kendaraan mulai muncul sekitar pertengahan abad ke-20. Untuk meningkatkan publisitas dan kesadaran tentang transportasi berenergi surya, pada tahun 1987 Hans Tholstrup mengadakan World Solar Challenge, sebuah perlombaan sejauh 3000 km melintasi belantara Australia, yang diikuti oleh peserta dari industri dan universitas terkemuka di seluruh dunia.[4] General Motors berhasil memenangkan acara tersebut dengan mobil mereka, Sunraycer, yang mencapai kecepatan lebih dari 40 mph dan memiliki keunggulan yang signifikan.[4] Sebenarnya, mobil tenaga surya adalah salah satu jenis kendaraan energi alternatif tertua.[5] SejarahEfek fotovoltaik didemonstrasikan pertama kali oleh fisikawan Prancis Edmond Becquerel. Pada tahun 1839, pada usia 19, ia membangun sel fotovoltaik pertama di dunia di laboratorium ayahnya. Willoughby Smith pertama kali menggambarkan "Effect of Light on Selenium during the passage of an Electric Current" ("Pengaruh Cahaya pada Selenium selama perjalanan Arus Listrik") dalam Nature edisi 20 Februari 1873. Pada tahun 1883 Charles Fritts membangun sel fotovoltaik padat pertama dengan melapisi selenium semikonduktor dengan lapisan tipis emas untuk membentuk persimpangan; perangkat ini hanya memiliki efisiensi sekitar 1%. Capaian lain termasuk:

Aplikasi luar angkasaSel surya pertama kali digunakan dalam aplikasi yang menonjol ketika mereka diusulkan dan diterbangkan pada satelit Vanguard pada tahun 1958, sebagai sumber daya alternatif ke sumber daya baterai utama. Dengan menambahkan sel ke bagian satelit, waktu misi dapat diperpanjang tanpa perubahan besar pada pesawat ruang angkasa atau sistem dayanya. Pada tahun 1959 Amerika Serikat meluncurkan Explorer 6, menampilkan jajaran surya besar berbentuk sayap, yang menjadi fitur umum pada satelit tersebut. Jajaran ini terdiri dari 9600 sel surya Hoffman. Pada 1960-an, sel surya adalah sumber daya utama untuk sebagian besar satelit yang mengorbit Bumi dan sejumlah wahana antariksa di tata surya, karena menawarkan rasio daya-terhadap-berat yang terbaik. Namun, keberhasilan ini dimungkinkan karena dalam aplikasi luar angkasa, biaya sistem daya bisa begitu tinggi, karena pengguna ruang memiliki sedikit opsi daya lain, dan kesediaan membayar untuk sel surya terbaik. Pasar tenaga luar angkasa mendorong pengembangan efisiensi yang lebih tinggi dalam sel surya hingga program Yayasan Sains Nasional "Penelitian yang Diterapkan untuk Kebutuhan Nasional" mulai mendorong pengembangan sel surya untuk aplikasi terestrial. Pada awal 1990-an teknologi yang digunakan untuk sel surya luar angkasa membelok dari teknologi silikon yang digunakan untuk panel terestrial, dengan aplikasi pesawat ruang angkasa bergeser ke bahan semikonduktor III-V berbasis galium arsenida, yang kemudian berkembang menjadi sel fotovoltaik multipertemuan III-V modern yang digunakan di pesawat luar angkasa. Penurunan biayaPemutakhiran terjadi secara bertahap selama 1960-an. Ini juga merupakan alasan bahwa biaya sel surya begitu tinggi, karena pengguna bersedia membayar untuk sel terbaik, tanpa meninggalkan alasan untuk berinvestasi dalam solusi yang lebih murah dan kurang efisien. Harga sebagian besar ditentukan oleh industri semikonduktor; perpindahan tren menuju sirkuit terpadu pada 1960-an menyebabkan ketersediaan boule yang lebih besar dengan harga relatif lebih rendah. Ketika harganya turun, harga sel yang dihasilkan juga. Efek ini menurunkan biaya sel pada tahun 1971 menjadi sekitar $ 100 per watt.[12] Pada akhir 1969 Elliot Berman bergabung dengan gugus tugas Exxon yang sedang mencari proyek 30 tahun di masa depan dan pada April 1973 ia mendirikan Solar Power Corporation, anak perusahaan yang sepenuhnya dimiliki Exxon pada waktu itu.[13][14][15] Kelompok ini menyimpulkan bahwa daya listrik akan jauh lebih mahal pada tahun 2000, dan merasa bahwa kenaikan harga ini akan membuat sumber energi alternatif lebih menarik. Dia melakukan studi pasar dan menyimpulkan bahwa harga per watt sekitar $ 20/watt akan menciptakan permintaan yang signifikan.[13] Tim menghilangkan langkah-langkah memoles wafer dan melapisinya dengan lapisan anti-reflektif, dengan mengandalkan permukaan wafer gergajian kasar. Tim juga mengganti bahan-bahan mahal dan kabel tangan yang digunakan dalam aplikasi luar angkasa dengan papan sirkuit cetak di bagian belakang, plastik akrilik di bagian depan, dan lem silikon di antara keduanya, "pot" sel.[16] Sel surya dapat dibuat menggunakan bahan buangan dari pasar elektronik. Pada tahun 1973 mereka mengumumkan produk, dan SPC meyakinkan Tideland Signal untuk menggunakan panelnya untuk memberi daya pada pelampung navigasi, awalnya untuk US Coast Guard.[14] Penelitian dan Produksi IndustriPenelitian mengenai energi surya untuk aplikasi di daratan menjadi penting melalui Divisi Penelitian dan Pengembangan Energi Surya Lanjutan dari National Science Foundation (NSF) Amerika Serikat dalam program "Penelitian yang Diterapkan untuk Kebutuhan Nasional" dari tahun 1969 hingga 1977,[17] yang mendanai penelitian untuk mengembangkan energi surya dalam sistem listrik di daratan. Pada tahun 1973, dalam konferensi "Cherry Hill Conference", ditetapkan tujuan teknologi yang harus dicapai dan merencanakan proyek ambisius untuk mencapainya, sehingga memulai program penelitian terapan yang berlangsung selama beberapa dekade.[18] Program ini kemudian dikelola oleh Energy Research and Development Administration (ERDA),[19] yang kemudian digabungkan ke dalam Departemen Energi Amerika Serikat. Setelah krisis minyak 1973, perusahaan minyak menggunakan keuntungan yang lebih tinggi untuk memulai atau membeli perusahaan energi surya, sehingga menjadi produsen terbesar selama beberapa dekade. Perusahaan-perusahaan seperti Exxon, ARCO, Shell, Amoco (kemudian dibeli oleh BP), dan Mobil memiliki divisi energi surya yang besar pada tahun 1970-an dan 1980-an. Perusahaan-perusahaan teknologi juga turut berpartisipasi, antara lain General Electric, Motorola, IBM, Tyco, dan RCA.[20][21] Pengurangan biaya dan pertumbuhan eksponensial Pada tahun 1970 biaya untuk solar panel adalah $ 96 per watt (menyesuaikan inflasi). Dengan peningkatan proses produksi dan jumlah produksi yang sangat besar dapat menurunkan harganya menjadi 99%, menjadi 68 ¢ per watt pada 2016, menurut data dari Bloomberg New Energy Finance.[23] Berdasarkan hukum Swanson (seperti halnya dengan Hukum Moore) menyatakan bahwa harga sel surya turun 20% untuk setiap penggandaan kapasitas industri. Hal ini ditampilkan dalam sebuah artikel di surat kabar mingguan Inggris The Economist pada akhir 2012.[24] Pemutakhiran teknologi pemrosesan lebih lanjut mengurangi biaya produksi hingga di bawah $ 1 per watt, dengan biaya grosir jauh di bawah $ 2. Sistem penyimpanan sel surya () merupakan komponen termahal daripada biaya panel surya itu sendiri. Jajaran komersial besar dapat dibangun, pada 2010, di bawah $ 3,40 per watt, sepenuhnya beroperasi.[25][26] Ketika industri semikonduktor berkembang sehingga dapat membuat boule dengan ukuran semakin besar, peralatan lama menjadi murah. Ukuran sel surya tumbuh ketika peralatan menjadi tersedia di pasar surplus; Panel asli ARCO Solar menggunakan sel dengan diameter 2 hingga 4 inci (50 hingga 100 mm). Panel pada 1990-an dan awal 2000-an umumnya digunakan wafer 125 mm. Dan sejak 2008, hampir semua panel baru menggunakan sel 156 mm. Penyebaran dari televisi layar datar pada akhir 1990-an dan awal 2000-an menyebabkan tersedianya lembaran kaca besar berkualitas tinggi untuk menutupi panel. Selama tahun 1990-an, sel polisilikon ("poli") menjadi semakin populer. Sel-sel ini menawarkan efisiensi yang lebih rendah dibandingkan dengan monosilikon ("mono"), namun dengan pertumbungan produksi dengan jumlah besar sehingga dapat mengurangi biaya. Pada pertengahan 2000-an, sel poli menjadi dominan di pasar panel berbiaya rendah, tetapi baru-baru ini mono kembali digunakan secara luas. PV surya tumbuh tercepat di Asia, dengan Tiongkok dan Jepang saat ini menyumbang setengah dari penyebaran di seluruh dunia.[27] Kapasitas PV terpasang global mencapai setidaknya 301 gigawatt pada 2016, dan tumbuh untuk memasok 1,3% daya global pada 2016.[28] Sejak 2004 dengan biaya yang sama energi yang dikasilkan oleh sel surya lebih tinggi dibandingkan oleh energi berbahan bakar minyak.[22] Diperkirakan bahwa listrik dari PV akan bersaing dengan biaya jaringan listrik besar di seluruh Eropa dan waktu pengembalian energi dari modul silikon kristal dapat dikurangi hingga di bawah 0,5 tahun pada tahun 2020.[29] Penurunan biaya dianggap sebagai salah satu faktor terbesar dalam pesatnya pertumbuhan energi terbarukan, dengan turunnya biaya listrik fotovoltaik surya sebesar ~85% antara tahun 2010 hingga 2021.[30] Pada tahun 2019, sel surya menyumbang ~3% dari pembangkit listrik dunia.[31] MaterialSel surya biasanya dinamai dengan bahan semikonduktor pembuatnya. Bahan-bahan ini harus memiliki karakteristik tertentu untuk menyerap sinar matahari. Beberapa sel dirancang untuk menangani sinar matahari yang mencapai permukaan bumi, sementara yang lain dioptimalkan untuk digunakan di luar angkasa. Sel surya dapat dibuat hanya dari satu lapisan tunggal bahan penyerap cahaya (pertemuan tunggal) atau menggunakan beberapa konfigurasi fisik (multipertemuan) untuk memanfaatkan berbagai mekanisme penyerapan dan pemisahan muatan. Sel surya dapat diklasifikasikan menjadi sel generasi pertama, kedua dan ketiga. Sel generasi pertama — juga disebut sel konvensional, tradisional, atau berbasis wafer — terbuat dari silikon kristal, teknologi PV yang dominan secara komersial, yang mencakup bahan-bahan seperti polisilikon dan silikon monokristalin. Sel generasi kedua adalah sel surya film tipis, yang meliputi silikon amorf, CdTe dan sel CIGS dan secara komersial signifikan dalam skala pembangkit listrik fotovoltaik, membangun fotovoltaik terintegrasi atau dalam sistem daya kecil yang berdiri sendiri. Generasi ketiga dari sel surya mencakup sejumlah teknologi film tipis yang sering digambarkan sebagai fotovoltaik pegari (emerging) — kebanyakan dari teknologi generasi ini belum diterapkan secara komersial dan masih dalam tahap penelitian atau pengembangan. Banyak yang menggunakan bahan organik, sering kali senyawa organologam serta zat anorganik. Terlepas dari kenyataan bahwa efisiensinya rendah dan stabilitas bahan penyerap sering kali terlalu rendah untuk aplikasi komersial, ada banyak penelitian yang diinvestasikan ke dalam teknologi ini karena mereka menjanjikan untuk mencapai tujuan menghasilkan biaya rendah, efisiensi tinggi sel surya. Silikon kristalSejauh ini, bahan curah paling umum untuk sel surya adalah silikon kristal (c-Si), juga dikenal sebagai "silikon kualitas sel surya". Kumpulan silikon dipisahkan menjadi beberapa kategori sesuai dengan kristalinitas dan ukuran kristal dalam ingot, pita atau wafer yang dihasilkan. Sel-sel ini seluruhnya didasarkan pada konsep pertemuan p-n. Sel surya yang terbuat dari c-Si terbuat dari wafer dengan tebal antara 160 dan 240 mikrometer. Silikon monokristalinSel surya silikon monokristalin (mono-Si) lebih efisien dan lebih mahal daripada kebanyakan jenis sel lainnya. Sudut-sudut sel terlihat terpotong, seperti segi delapan, karena bahan wafer dipotong dari ingot silinder, yang biasanya dibuat melalui proses Czochralski. Panel surya menggunakan sel mono-Si menampilkan pola khas berlian putih kecil. Pengembangan silikon epitaksialWafer epitaksial silikon kristalin dapat ditumbuhkan pada wafer "benih" silikon monokristalin oleh deposisi uap kimia (CVD), dan kemudian terlepas sebagai wafer yang menopang diri sendiri dengan ketebalan standar (misalnya, 250 μm) yang dapat dimanipulasi dengan tangan, dan secara langsung diganti dengan sel wafer yang dipotong dari ingot silikon monokristalin. Sel surya yang dibuat dengan teknik "tanpa kerf" ini dapat memiliki efisiensi mendekati sel-sel wafer-cut, tetapi dengan biaya yang jauh lebih rendah jika CVD dapat dilakukan pada tekanan atmosfer dalam proses inline dengan throughput yang tinggi.[32][33] Permukaan wafer epitaksial mungkin bertekstur untuk meningkatkan penyerapan cahaya.[34][35] Pada Juni 2015, dilaporkan bahwa sel surya heterojunction yang ditumbuhkan secara epitaksial pada wafer silikon tipe-n monokristalin telah mencapai efisiensi 22,5% dari total luas sel 243,4 cm.[36] Silikon polikristalinSel silikon polikristalin, atau silikon multikristalin (multi-Si) dibuat dari ingot kotak — blok besar silikon cair yang didinginkan dan dipadatkan dengan hati-hati. Sel ini terdiri dari kristal-kristal kecil yang memberikan material efek serpihan logam yang khas. Sel polisilikon adalah jenis yang paling umum digunakan dalam fotovoltaik dan lebih murah, tetapi juga kurang efisien, dibandingkan dengan yang dibuat dari silikon monokristalin. Silikon pitaSilikon pita adalah jenis silikon polikristalin — dibentuk dengan menarik film tipis rata dari silikon cair dan menghasilkan struktur polikristalin. Sel-sel ini lebih murah daripada multi-Si, karena pengurangan besar dalam limbah silikon, karena pendekatan ini tidak memerlukan penggergajian dari ingot.[37] Namun, sel ini juga kurang efisien. Silikon mono-seperti-multi (MLM)Bentuk sel ini dikembangkan pada 2000-an dan diperkenalkan secara komersial sekitar 2009. Juga disebut cor-mono, desain ini menggunakan ruang pencetakan polikristalin dengan "biji" kecil material monokristalin. Hasilnya adalah material seperti monokristalin yang dikelilingi polikristalin di permukaan luarnya. Ketika diiris untuk diproses, bagian dalam adalah sel seperti monokristalin efisiensi tinggi (tetapi bentuknya persegi bukannya "terpotong"), sedangkan tepi luarnya dalah polikristalin konvensional. Metode produksi ini menghasilkan sel seperti monokristalin dengan harga mirip polikristalin.[38] Film tipisTeknologi film tipis mengurangi jumlah bahan aktif dalam sel. Sebagian besar desain menempatkan bahan aktif di antara dua panel kaca. Karena panel surya silikon hanya menggunakan satu panel kaca, panel film tipis kira-kira dua kali lebih berat dari panel silikon kristal, meskipun mereka memiliki dampak ekologis yang lebih kecil (ditentukan dari analisis siklus nyala).[39][40] Kadmium teluridaKadmium telurida adalah satu-satunya bahan film tipis sejauh ini yang mampu menyaingi silikon kristal dalam hal biaya/watt. Namun kadmium sangat beracun dan persediaan telurium (anion: "telurium") terbatas. Kadmium yang ada dalam sel akan beracun jika dilepaskan begitu saja. Namun, pelepasan tidak mungkin terjadi selama operasi normal sel dan tidak mungkin terjadi saat ada kebakaran di atap rumah.[41] Satu meter persegi CdTe mengandung kira-kira jumlah Cd yang sama dengan baterai nikel kadmium sel C tunggal, dalam bentuk yang lebih stabil dan kurang terlarut.[41] Tembaga indium galium selenidaTembaga indium galium selenida (CIGS) adalah bahan celah pita langsung. Sel ini memiliki efisiensi tertinggi (~ 20%) di antara semua bahan film tipis yang signifikan dan tersedia secara komersial (lihat sel surya CIGS). Metode fabrikasi tradisional melibatkan proses vakum termasuk co-evaporasi dan sputtering. Perkembangan terbaru di IBM dan Nanosolar berupaya untuk menurunkan biaya dengan menggunakan proses solusi non vakum.[42] Film tipis silikonSel film tipis silikon terutama disimpan oleh deposisi uap kimia (biasanya ditingkatkan plasma, PE-CVD) dari gas silena dan gas hidrogen. Tergantung pada parameter deposisi, proses ini dapat menghasilkan silikon amorf (a-Si atau a-Si:H), silikon protokristalin atau silikon nanokristalin (nc-Si atau nc-Si:H), juga disebut silikon mikrokristalin.[43] Silikon amorf adalah teknologi film tipis yang paling berkembang saat ini. Sel surya silikon amorf (a-Si) terbuat dari silikon nonkristal atau mikrokristalin. Silikon amorf memiliki celah pita yang lebih tinggi (1,7 eV) dari silikon kristalin (c-Si) (1,1 eV), yang berarti sel itu cenderung menyerap bagian dari spektrum matahari yang terlihat daripada bagian spektrum inframerah dengan kepadatan daya yang lebih tinggi. Produksi sel surya film tipis-Si menggunakan kaca sebagai substrat dan menyimpan lapisan silikon yang sangat tipis dengan deposisi uap kimia yang ditingkatkan plasma (PECVD). Silikon protokristalin dengan fraksi volume rendah silikon nanokristalin optimal untuk tegangan rangkaian terbuka tinggi.[44] Nc-Si memiliki celah pita yang hampir sama dengan c-Si dan nc-Si dan a-Si secara menguntungkan dapat dikombinasikan dalam lapisan tipis, menciptakan sel berlapis yang disebut sel tandem. Sel atas berupa a-Si menyerap cahaya tampak dan meninggalkan bagian spektrum inframerah untuk sel bawah yang berupa nc-Si. Film tipis galium arsenidaBahan semikonduktor galium arsenida (GaAs) juga digunakan untuk sel surya film tipis kristal tunggal. Meskipun sel-sel GaAs sangat mahal, sel ini memegang rekor dunia dalam efisiensi untuk sel surya pertemuan tunggal pada 28,8%.[45] GaAs lebih umum digunakan dalam sel fotovoltaik multipertemuan untuk fotovoltaik terkonsentrasi (CPV, HCPV) dan untuk panel surya pada wahana antariksa, karena industri lebih menyukai efisiensi daripada biaya untuk tenaga surya berbasis antariksa. Berdasarkan literatur sebelumnya dan beberapa analisis teoritis, ada beberapa alasan mengapa GaAs memiliki efisiensi konversi daya yang tinggi. Pertama, celah pita GaAs adalah 1,43 ev yang hampir ideal untuk sel surya. Kedua, karena Gallium adalah produk sampingan dari peleburan logam lain, sel-sel GaAs relatif tidak sensitif terhadap panas dan dapat menjaga efisiensi tinggi ketika suhu cukup tinggi. Ketiga, GaAs memiliki berbagai pilihan desain. Menggunakan GaAs sebagai lapisan aktif dalam sel surya, para insinyur dapat memiliki banyak pilihan lapisan lain yang dapat menghasilkan elektron dan lubang lebih baik pada GaAs. Manufaktur Sel surya berbagi beberapa teknik pemrosesan dan pembuatan yang sama seperti perangkat semikonduktor lainnya. Namun, persyaratan ketat untuk kebersihan dan kontrol kualitas fabrikasi semikonduktor lebih longgar untuk sel surya, sehingga menurunkan biaya produksinya. Wafer silikon polikristalin dibuat dengan menggergaji ingot silikon cetak blok menjadi wafer dengan ketebalan 180 hingga 350 mikrometer. Wafer biasanya berbentuk tipe-p-terdoping. Difusi permukaan dopan tipe-n dilakukan di sisi depan wafer. Ini membentuk pertemuan p-n beberapa ratus nanometer di bawah permukaan. Lapisan antipantulan kemudian biasanya diterapkan untuk meningkatkan jumlah cahaya yang diterima sel surya. Silikon nitrida secara bertahap menggantikan titanium dioksida sebagai bahan pilihan, karena kualitas pasivasi permukaannya yang sangat baik. Ini mencegah rekombinasi pembawa di permukaan sel. Lapisan setebal beberapa ratus nanometer diaplikasikan menggunakan metode PECVD. Beberapa sel surya memiliki permukaan depan bertekstur yang, seperti lapisan antipantul, meningkatkan jumlah cahaya yang mencapai wafer. Permukaan semacam itu pertama kali diterapkan pada silikon kristal tunggal, diikuti oleh silikon multikristalin kemudian. Kontak logam area penuh dibuat di permukaan belakang, dan kontak logam seperti kisi yang terbuat dari "jari" halus dan "batang bus" yang lebih besar dicetak dengan layar ke permukaan depan menggunakan pasta perak. Ini adalah evolusi dari apa yang disebut proses "basah" untuk penerapan elektroda, pertama kali dijelaskan dalam paten AS yang diajukan pada tahun 1981 oleh Bayer AG.[46] Kontak belakang dibentuk dengan sablon pasta logam, biasanya aluminium. Biasanya kontak ini menutupi seluruh bagian belakang, meskipun beberapa desain menggunakan pola kisi. Pasta tersebut kemudian ditembakkan pada beberapa ratus derajat celcius untuk membentuk elektroda logam dalam kontak ohmik dengan silikon. Beberapa perusahaan menggunakan langkah pelapisan listrik tambahan untuk meningkatkan efisiensi. Setelah kontak logam dibuat, sel surya dihubungkan dengan kabel pipih atau pita logam, dan dirangkai menjadi modul atau "panel surya". Panel surya memiliki selembar kaca temper di bagian depan, dan enkapsulasi polimer di bagian belakang. Lihat pula

Referensi

Bibliografi

Pranala luar

Yield data

Teori

Swakriya

Indeks

NewsgroupPaten |

|||||||||||||||||||||||||||||||||||||||||||||